产品搜索

24小时服务电话:

18607132222

可拉伸电子器件因其皮肤般的机械性能被认定为有前景的平台。然而,现有技术在电性能、集成规模和功能性上存在一定局限性,主要表现为仅能达到非晶硅水平的电性能、低集成规模和有限的功能性。对于这些问题,鲍哲南院士团队一直致力于该领域的研究,以寻找新的解决方案,推动本征可拉伸电子器件的性能和应用水平。团队通过在材料、制造工艺设计、器件工程和电路设计等方面进行创新,努力克服当前本征可拉伸电子器件的种种限制。他们探索了高密度、本征可拉伸晶体管和集成电路的制造方法,追求高驱动能力、高运行速度和大规模集成,以满足对先进皮肤般电子器件的高性能要求。

今日,团队的最新成果以题为“High-speed and large-scale intrinsically stretchable integrated circuits”在Nature发表 。该研究解决了本征可拉伸电子器件在电性能、集成规模和功能性方面的问题。通过创新的手段,他们成功实现了高密度、本征可拉伸的晶体管和集成电路,具备高驱动能力、高运行速度和大规模集成的特性。这些创新在克服了当前本征可拉伸电子器件的局限性的同时,为其在生理监测、健康分析、医疗治疗等领域的应用提供了更为广泛和强大的可能性。

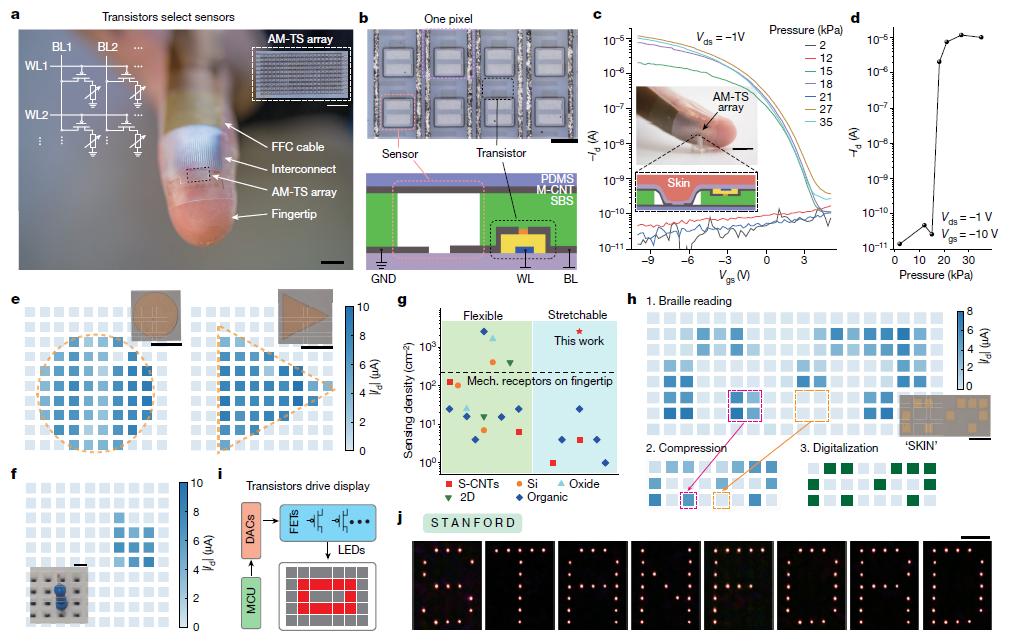

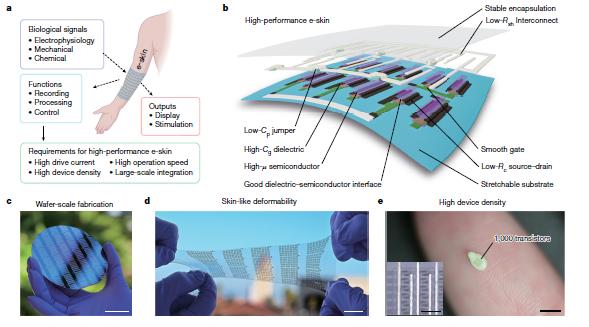

图1a概述了本征可拉伸晶体管和电路在电子皮肤应用中的中心作用,并强调了高性能的要求。图1b是高性能本征可拉伸电子器件的三维结构图,展示了可拉伸基底、栅电极、栅介电层、源/漏电极、半导体、通道封装、跳线介电层、顶电极(互连)和顶封装等关键组成部分。这一结构的创新设计为器件的高性能奠定了基础。图1c呈现了在4英寸硅片上制造的高速电路单元的照片,突显了研究者在大规模电路集成方面取得的进展。图1d展示了本征可拉伸电子在从支撑基底释放后的大变形下的照片,每个方块都是一个具有16个晶体管的三阶环振荡器。这突显了器件的柔韧性和可拉伸性。图1e展示了一个高密度晶体管阵列,附在一个白色芝麻种子上,具有1,000个晶体管在1mm²的指尖区域内。

图中小插图显示了高密度晶体管阵列的显微镜图像。这表明研究者成功实现了具有高晶体管密度的本征可拉伸电子器件,为实现先进功能奠定了基础。

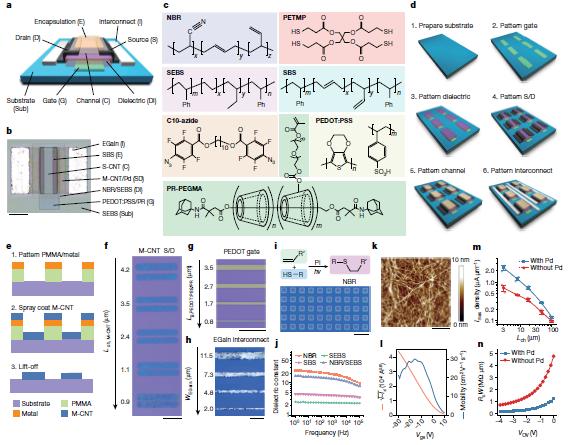

图2详细展示了本征可拉伸电子器件的光刻制造过程,包括关键部件的材料选择和器件结构设计。在图2a-d部分呈现了本征可拉伸电子器件的光刻制造过程,包括高迁移率通道材料、低接触电阻源漏电极、高κ弹性介电层、光滑的栅极电极以及高导电性可拉伸互连。

具体而言,a部分展示了本征可拉伸晶体管的草图,其中关键组成部分包括S-CNT通道、M-CNT/Pd源漏电极、NBR介电层、PEDOT:PSS栅极电极和EGaIn互连。b部分是晶体管的光学显微镜图像,呈现了成功制备的晶体管的外观。c部分展示了用于制造高性能本征可拉伸电路的化学结构,涵盖了S-CNT、M-CNT/Pd、NBR、PEDOT:PSS等关键材料。d部分描述了高性能本征可拉伸电路制造的过程流程。e-h部分进一步细化了M-CNT源漏电极的制备过程,包括M-CNT的图案化、PEDOT:PSS/PR的图案化以及EGaIn的图案化。通过这一系列步骤,研究者成功制备了具有优越性能的本征可拉伸电路。

具体而言,他们展示了本征可拉伸晶体管的高度可控制备,包括Lch约为0.9μm的源漏电极,以及高密度晶体管阵列和大规模集成电路的成功制备。这些设计和结果为实现先进的皮肤般电子器件提供了关键支持,为未来医疗、健康监测和人机交互等领域的应用奠定了技术基础。

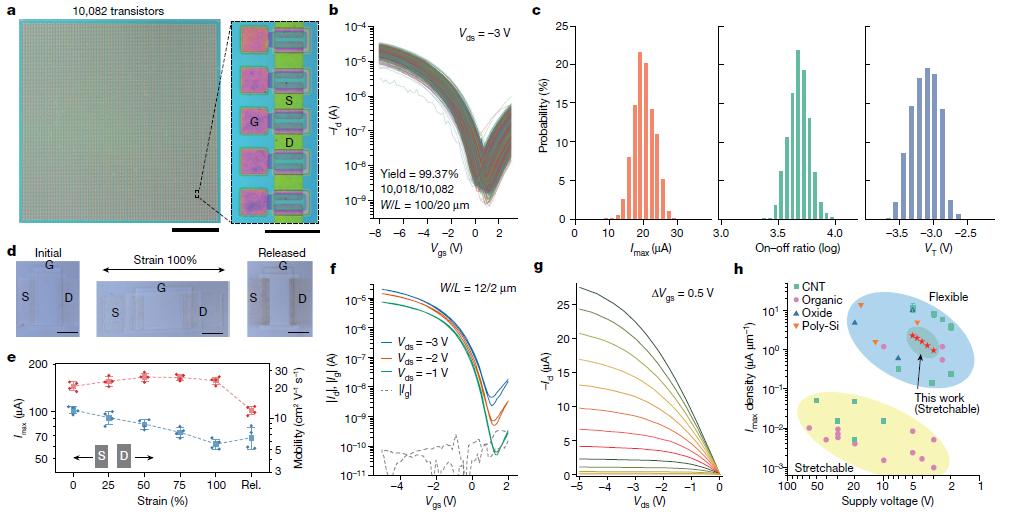

为了实现本征可拉伸的晶体管阵列,研究者制备了一个包含10,082个晶体管的大型阵列(见图3a)。每个晶体管的Wch/Lch为100μm/20μm。通过测量这些晶体管的传输曲线,发现其中10,018个晶体管的最大漏极电流(Imax)都高于3μA,漏极电流开关比超过500,整体器件的产率达到了99.37%。

晶体管的失效主要归因于制造过程中的颗粒污染。晶体管阵列展现出了良好的机械韧性,在拉伸时未观察到裂缝或剥离,并在100%应变下保持稳定的电气特性。在实验中,晶体管阵列显示出了良好的拉伸性能,其迁移率从20.2 cm2 V−1 s−1(ε=0%)增加到23.7 cm2 V−1 s−1(ε=100%),在应变释放后略有下降。

通过使用高分辨率图案化工艺,单个晶体管的面积缩小到约288μm2,Wch/Lch为12μm/2μm,使晶体管阵列的包装密度达到每cm2 200,000个晶体管。晶体管的性能指标,如漏极电流、漏极电流开关比和阈值电压都表现出良好的均匀性。这些晶体管阵列的性能明显优于以往的本征可拉伸晶体管阵列,包括迁移率的增加和漏极电流密度的提高。

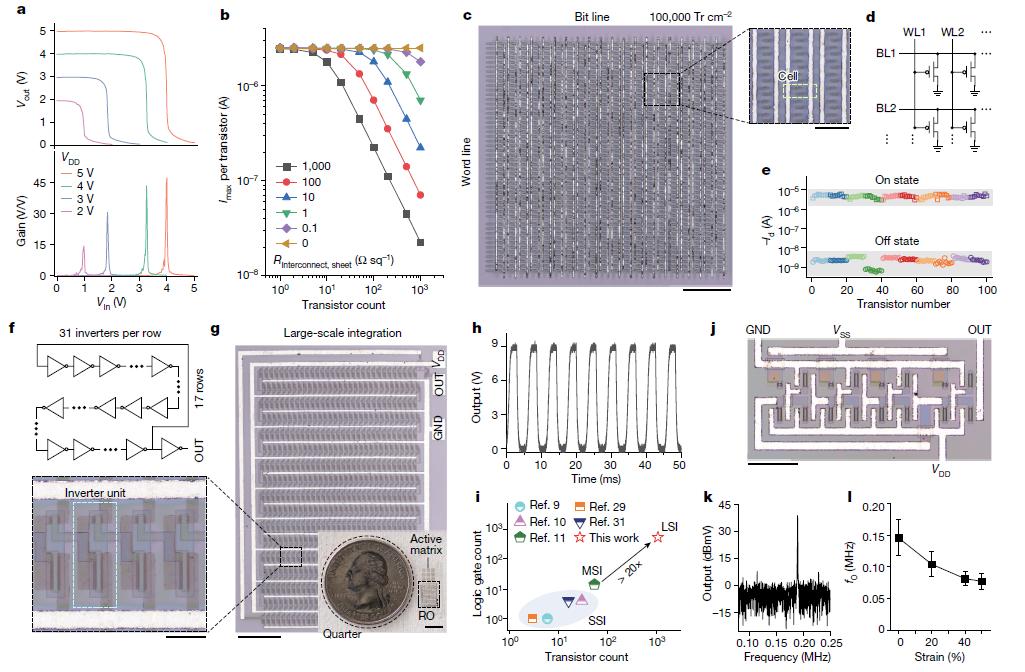

为了实现本征可拉伸的高速和大规模集成电路,研究者在图4中展示了他们的研究成果。首先,他们成功制造了目前报道的最小本征可拉伸伪E和伪D反相器,这两种电路拓扑结构被选择以增强噪声裕度并允许后期调整。

这些反相器在低供电电压下运行,表现出小的滞后特性,并在高达100%的应变下表现出优异的机械稳健性。为了提高集成密度和规模,他们致力于减小互连电阻,通过分析得知,互连的片电阻应小于1Ω/sq,以实现超过500个晶体管的集成。相较于M-CNT,EGaIn互连能更好地维持长互连中的晶体管电流。

此外,EGaIn在设备制造18个月后仍未从互连扩散到S/D电极中,维持了接触性能。接下来,研究者制造了一个晶体管矩阵,密度为每cm² 100,000个晶体管,所有矩阵中的晶体管都可以通过控制字(栅)线和位(漏)线进行单独寻址,并表现出与孤立器件相似的性能。

此外,他们还制造了一个由1,056个晶体管和528个零Vgs负载反相器组成的527级环形振荡器,占地面积约为0.28cm²,可以在Vdd为10V时产生频率为176Hz的信号。这两个集成电路中的晶体管和逻辑门的数量均比以往报道的要高出20倍以上,达到了迄今为止首次实现的大规模本征可拉伸集成电路。

操作速度不仅由晶体管的电气性能决定,还由电路设计和寄生效应决定。为了评估速度性能,研究者制造了三级环形振荡器,选择了伪E反相器因其较其他类型的振荡器更快的切换速度。通过所有这些努力,他们成功实现了三级环形振荡器的高速运行,呈现出卓越的机械稳健性。

图5展示了高分辨率的本征可拉伸主动矩阵触觉感知和LED显示系统。首先,通过构建主动矩阵传感器阵列(AM-TS),利用研究者的可拉伸晶体管作为像素访问和驱动器,实现了对微小对象的精确感知和形状识别。

在AM-TS中,当触觉传感器受到约20kPa的压力时,像素中的晶体管漏极电流从低于1nA增加到1µA以上,从而实现了对形状、方向、位置和尺寸的精确映射。该传感器阵列在2500个单位/cm²的感知密度方面取得了记录,实现了比人手指更细致的盲文识别,为建立高分辨率触觉感知系统奠定了基础。

其次,研究者设计了一个LED显示系统,其中每个LED由一个本征可拉伸晶体管进行独立驱动。该系统具有较高的刷新率(超过60Hz)和稳定的LED亮度,即使在扭曲或拉伸等大变形下仍然保持正常功能。

通过本征可拉伸晶体管的快速切换特性和大驱动电流,研究者成功地实现了对不同数字、字母和符号的高质量显示。这两个应用展示了本征可拉伸晶体管的多功能性和实用性,为实现高度灵活、高性能的可拉伸电子设备提供了重要的技术基础。

总的来说,通过合理的材料设计和制备、加工和器件工程,研究者实现了具有前所未有性能的本征可拉伸的皮肤状集成电路的重要里程碑。研究者在维持良好机械稳健性、高产率和高驱动能力的同时,实现了创纪录的晶体管阵列密度。

具体来说,研究者实现了一个超过1,000个晶体管的大规模本征可拉伸集成电路,并将级联切换频率提升到兆赫区域。研究者通过对材料的合理选择、界面工程和工艺设计,实现了晶体管通道长度的最小化,以及寄生电容和互连电阻的降低。

最后,研究者运用可拉伸的晶体管阵列展示了两项应用:(1)高分辨率的盲文识别和对小物体形状的感知,超过了人类皮肤的能力;(2)具有60Hz刷新率和在变形下保持稳定性能的LED显示。研究者的高性能本征可拉伸电子器件是未来实际在皮肤上应用的多功能关键组成部分,例如,高频采集生理信号、局部放大器阵列、皮肤上计算、显示和闭环执行等。